湿敏器件的干燥 – 深圳市洲侨创新除湿技术有限公司

(解读最新版IPC/JEDEC J-STD-033D标准中对MSD烘烤条件规定)

一、前言:

众所周知,受潮的湿敏器件(以下简称“MSD”)在过回流焊高温作用下会发生压力损伤甚至爆米花现象;相比较直接可以发现的爆米花现象,压力微损伤的破坏力更大,因为这是一种隐形的问题,这种损伤可以在成品一段时间后才会显现。所以它直接大幅降低成品的可靠性或者寿命,对于一个企业而言,声誉也会受到影响。所以大家都会将受潮的MSD干燥后再过回流焊,以避免发生这样的品质或者可靠性问题。不过事实上,不正确的MSD干燥方式会带来更多问题,了解这些细节的人并不多。不正确的MSD干燥方式会导致干燥程度无法达至安全范围,从而无法避免受潮带来的损伤,甚至还会加速产品表面氧化,大幅降低可焊性,产生更多问题。

所以认识并且重视IPC/JEDEC J-STD-033D标准中对MSD的干燥或者重置其车间寿命是非常重要。

二、MSD的干燥方式:

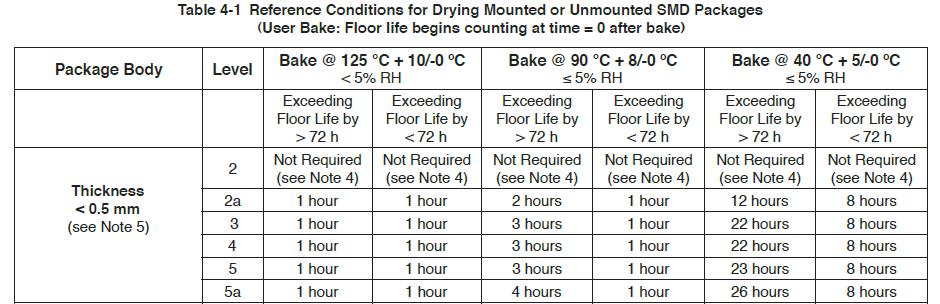

参照IPC/JEDEC J-STD-033D标准中对MSD湿敏器件的再干燥方式依旧主要有三种:

① 100~150℃高温烤干

② 40~90℃;≤5%RH中温超低湿烘干

③ 常温超低湿干燥

细心的用户会发现,跟之前的033标准比较,新版的033D标准,将全温度的干燥都明确了湿度的要求为≤5%RH,所以由此定义,可以明确,没有湿度控制的高温干燥烘箱已经不能应用于湿敏器件的干燥工艺。

这项变动主要来自两个方面:

1. 烘箱是半开放环境,高温时虽然理论上相对湿度应该很低,但是因为跟外部环境有接触,外部湿度就可能渗透进入烘箱的内部,所以即使超过100℃的高温环境也需要监控内部湿度变化。

2. 高温干燥到冷却取出的整个过程应该全程维持5%RH以下的湿度环境,否则无法保证取出时“车间寿命”归零。

当然从温度来讲,从高温到低温的应用,主要适合如下条件:

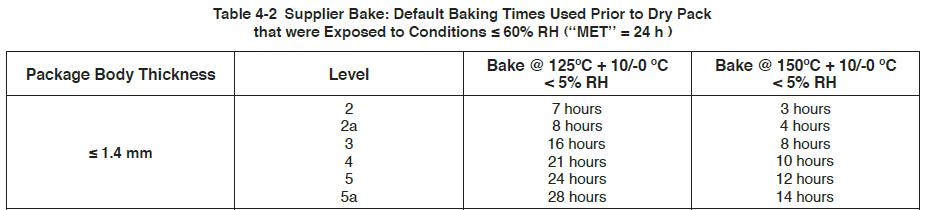

1. 150℃@≤5%RH的烤干方式不合适再烘烤工艺。一般为半导体供应商包装前可选用的烘烤条件,对于SMT企业并不适用。

2. 100~125℃@≤5%RH烤干的时间较短,一般可用于耐高温,同时又不容易发生氧化的MSD的干燥。考虑到125℃烤干过程会因为氧化降低器件可焊性,所以并不建议超过120℃以上的干燥条件。(见第三部分)

3. 对于40~90℃@≤5%RH中温超低湿烘干,优点是安全性最高,没有氧化风险和高温应力伤害,缺点是烘烤时间比较长,一般适合少量湿敏器件超“车间寿命”情况的下的再烘干工艺。

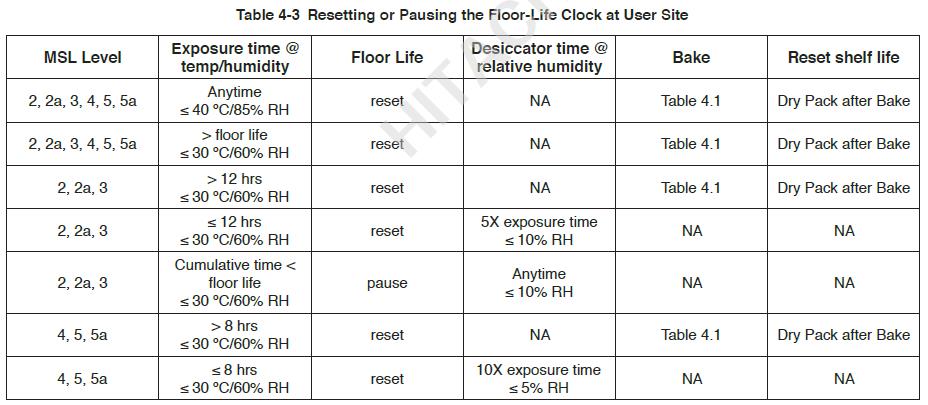

4. 常温≤5%RH湿度干燥,车间寿命的重置,应用条件是有明显限制的,一般常用于未受潮器件的防潮存放。即工厂经常开关门,动态湿度波动条件下的,车间寿命停滞管理。

三、MSD器件干燥风险

1. 湿度未达到5%RH以下的加热烘干,其结果很可能是在进一步加湿!

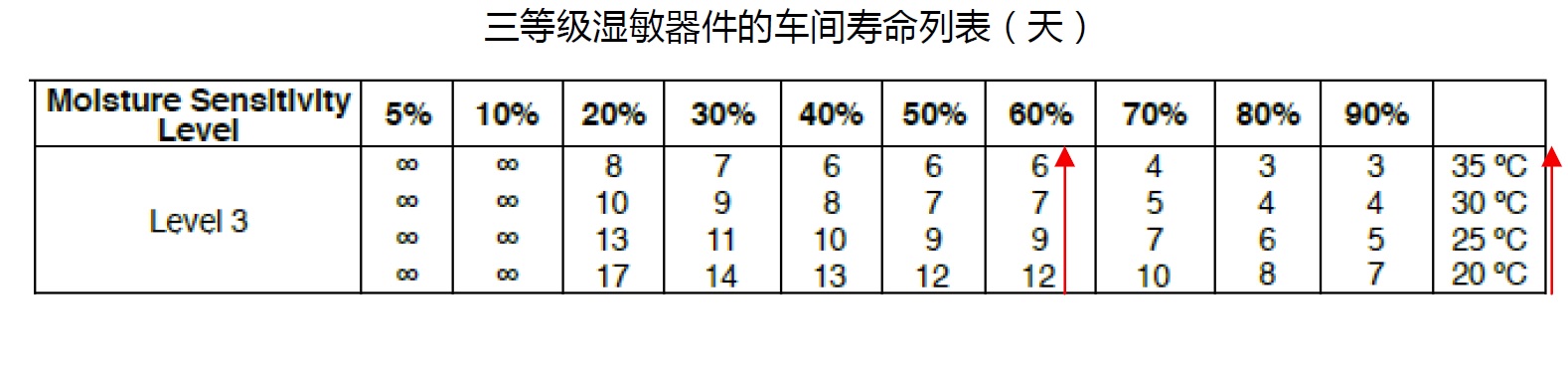

由以上列表清晰可以看出,相对湿度不变,温度越高车间寿命越短,20℃@60%RH的车间寿命是12天,但是当温度上升至35℃时,同样60%RH湿度,车间寿命就只剩下6天了,即温度上升15℃,吸湿速度快了一倍。相应的,温度继续上升,吸湿速度就会进一步加倍。所以当用户用普通没有湿度控制的高温烘箱烘干器件时,很可能在进一步加湿已经超标的湿敏器件。

2. 高温干燥时的氧化风险

这项在标准中4.2.7.1条有着明确的说明,即90℃以下没有氧化时间限制,90~125℃干燥不能超过96小时,125℃以上不能进行再干燥(除非供应商确认下的特殊情况)。所以考虑到氧化造成的可焊性降低问题,标准明确了,建议用户尽可能在90℃以下干燥。

3. 干燥过程中断风险

干燥过程中,如果用户需要开关箱门造成温湿度的波动,即算作干燥过程的中断,如果发生中断,只需要确认烘箱的温湿度可以在15分钟内恢复到设定的值即可被忽略,否则需要累加到总的烘烤时间中去,由于烘箱内物料种类多,批次多,所以需要确保烘箱有能力在15分钟内恢复,否则时间管控非常困难。

结束语:

湿敏器件的管控可能对于整个生产工艺而言是很小一部分,但湿敏伤害却可以非常严重,大部分受到损伤的器件在出厂时未必会被发现,在其成品以后会严重影响成品的品质和可靠性。如果我们多一份关注,更重视一些,很多品质问题是可以避免的。关注湿敏器件的管控,就是关注企业的生存与发展。